- 第十八届中国铸造协会年会论文集 铁型覆砂铸造的生产工艺要素及装备规划

- 本站编辑:浙江省机电设计研究院有限公司发布日期:2023-01-31 15:50

夏小江,高强

(浙江省机电设计研究院有限公司,浙江 杭州 310051)

摘 要:为了给企业在做铁型覆砂铸造项目规划时提供更加明确的思路,文章详细阐述了项目的规划 过程及涉及的内容,提出:企业需从产品工艺分析入手,根据产品的铁型覆砂工艺确定铁型的外形尺 寸,再由产能规划及自身情况设计生产线方案,并有选择地配套覆膜砂及废砂处理设备、铸件输送设 备、环保设备、智能化设施等。

关键词:铁型覆砂铸造;装备;规划

铁型覆砂铸造在我国的应用性研究起始于 70 年代初,至 1979 年浙江省机电设计研究院和永康拖拉机 厂等单位合作首次将该工艺用于 S195 曲轴毛坯的批量铸造生产。在其后的 10 余年里该工艺不断在应用中 提高完善,至 90 年代初已有 7 家企业应用了该工艺,尤其是单缸曲轴和四缸曲轴的铁型覆砂铸造工艺取 得了很大的成功。1991 年国家计委将铁型覆砂铸造批准为国家“八五”重点新技术推广项目并把浙江省机电 设计研究院作为该项目的技术依托单位,对于我国铁型覆砂铸造技术的发展起了巨大的推动作用[1]。21 世 纪前 10 年,铁型覆砂铸造逐步被企业认识,在国内逐步推广开来,在汽车零部件上的应用较多,生产线 形式以简单机械化为主。2010 年以来,铁型覆砂铸造得到广泛应用,对高质量铸件、高牌号(如 QT800-5 等)铸件的应用越来越多,生产线的机械化水平要求也越来越高。

铁型覆砂铸造是在金属型(称为铁型)内腔覆上一薄层型砂而形成铸型的一种铸造工艺。型砂采用覆 膜砂,砂层厚度一般在 2.5~15 mm 范围内。由于铁型和覆砂层组成的铸型刚性好、冷却快、覆砂层致密 度好,生产的铸件具有尺寸精度高、加工余量小、表面质量好、内部组织致密、产品质量一致性好等优点 [2],而且设备占用场地少、投资少、见效快等优势,所以被国内很多中小企业所接受。

但是一些铁型覆砂铸造车间由于缺乏正式的事先整体设计规划,造成工艺欠缺、设备不匹配、公用设 施不齐全、车间布局不合理、物流不顺畅等问题。笔者根据近些年企业来咨询的问题进行梳理,给企业在 做规划时提供更加明确的思路。

1 产品工艺适用性

没有一种铸造工艺是万能的,每种产品都有其比较为适合的铸造工艺方法,所以在做规划时要从产品工 艺开始考虑。

铁型覆砂铸造工艺起源于曲轴等球铁铸件的生产,在用于生产球铁件时,不但能够改善铸件的凝固条 件,而且可以充分发挥球铁石墨化膨胀的自补缩特性,提高铸件的致密性,提高产品质量。近年来,对铸 件材质的综合性能要求越来越高,较为典型的是汽车 行业,根据“中国制造 2025”目标和汽车轻量化政策 要求,汽车底盘支架类零部件对高强度、高伸长率球 墨铸铁材料的综合性能要求也越来越高[3]。铁型覆砂 工艺在生产高强度、高伸长率球墨铸铁铸件能够发挥 其独特的优势条件,而备受业内关注。多年的推广应 用使范围不断增加,总的来说,在球铁件上应用比较为 广泛,灰铁件及耐磨铸件次之,在铸钢件上也有少量 应用[4]。部分典型铸件的应用如图 1 所示。

目前,铁型覆砂铸造应用的产品的重量范围为 1~500 kg。对于壁厚较薄、单位面积内重量较小的铸件, 由于每型铁水量小,其热量不足以将铁型温度加热到 150 ℃以上,铁型在每次循环生产运转过程中需要进 行加热才能正常覆砂造型,不但影响生产效率,而且增加生产成本,有的甚至因每型产品布置较多、铁水流过长而使铸件出现冷隔缺陷的比例增加;对于产品重量较大的产品,因铁水量过大而受覆膜砂耐火度限 制,容易出现脉纹、砂眼等等质量问题。

同时必须认识到该工艺的不足。首先,模具工装投入相对较多。模具工装包括:模型、芯盒(视产品 而定)、铁型、射砂板、顶杆板。铁型即为俗称的砂箱,是模具工装中费用占比最大的。每个产品必须有 其专用的一批铁型,其数量一般为每小时生产箱数的 1.5~2 倍。为减少铁型的投入数量(降低成本),可 以将相同铁水的产品同时生产,或者降低生产效率。铁型的费用分摊到铸件上的计算公式为:

单个铸件分摊铁型的费用=单副铁型的成本÷铁型使用次数÷铁型的型腔数量

其中,铁型的型腔数量是由产品工艺所确定,所以,产品的批量越大,即铁型的使用次数越多(在铁 型使用寿命足够的前提下),分摊到单个铸件上的成本就越少。

其次,生产效率不高。铁型覆砂造型为热成型的方法,覆膜砂热固化需要时间,所以生产效率远远低 于先进的自动化垂直造型线或静压造型线。一般情况下单主机的造型效率为 20 左右型/小时。

2 主要规格参数

确定产品的工艺适用性,并对产品进行工艺布置分析。工艺布置是产能的关键因素,同时决定了铁型 的外形尺寸(长、宽、高),进而确定了生产线的规格。

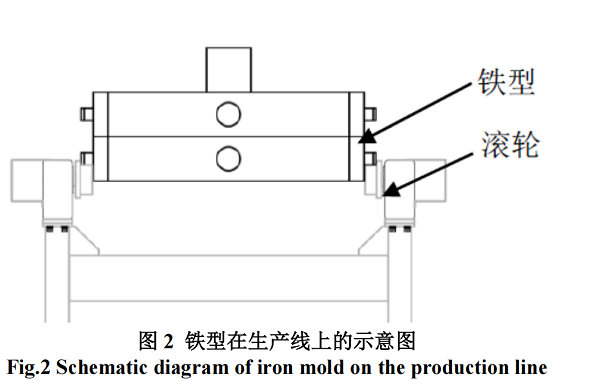

铁型的宽度决定了生产线的宽度。铁型覆砂生产线是一种环形线,铁型在生产线上循环运转是由生产线的滚轮托住铁型两侧的跑边,通过滚轮转动驱动铁 型行走来实现的,如图 2 所示,所以铁型的宽度是必须确定的首要尺寸。宽度定的太窄,则更大宽度的工 艺布置方案不能实现;宽度定的太宽,不但制作铁型比较浪费,而且铁型大了给生产操作也带来不方便,设备制造成本也增加。

铁型越长,生产线也越长,占地面积越大,设备投资也越大。长度方向为铁型的运行方向,在各个工 位需要对铁型定位,比如:造型、合箱、开箱、铁型清理等工位,所以铁型的长度方向要有统一的定位基准,一般情况下,同一生产线上各种产品的铁型长度尺寸也是统一的。

铁型的高度决定了各个设备的升降行程。可以在规划产品的最大铁型高度的基础上留一定余量,以免未来可能要生产高度更高的产品。

3 生产纲领

在产品工艺方案的情况下,生产线产能与资金投入、场地大小成正比。生产线设计,需要以最优化的 设备投资、最小的占地,与电炉的产能相匹配。

正如前面所述,铁型覆砂铸造生产效率较低,一般情况下单主机的造型效率为 20 左右型/小时,根据 产品的不同,效率又有较大差异,如桥壳(铁型尺寸 2 000 mm×1 300 mm)效率约为 10 型/小时,而轴承 盖(铁型尺寸 1 000 mm × 660 mm)效率约为 25 型/小时。为提高生产效率,可以增加造型主机及配套的 辅助设备,比如双主机生产线、四主机生产线。多主机生产线并不能使产能按比例成倍的增加(如双主机 生产线约 30 型/小时),但是能实现多种产品同时生产,特别是对于相同材质的产品,在同时生产时能减 少单种产品模具工装的投入(减少铁型的数量)。由于铁型覆砂模具更换时间较长,多主机布置可以相对 减少换模的频率,而且避免单主机生产线换模时需停产的情况,特别适合产品种类较多的企业。根据企业 产能的规划,来确定采用生产线的布置方式以及需要的生产线条数。

4 装备规划

4.1 生产线

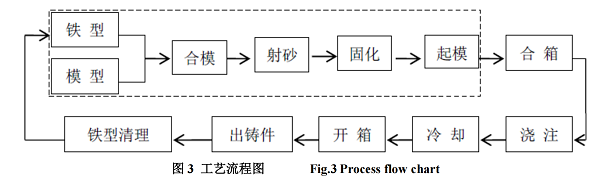

铁型覆砂铸造生产的工艺流程如图 3 所示。铁型与模型的合模、射砂、固化、起模形成覆砂造型工序, 该工序在造型机上完成,由于是整个生产过程比较为重要的工序,所以覆砂造型机也称为“主机”;合箱、开 箱、出铸件、铁型清理,有专门的设备来实现;设备之间由铁型的输送辊道、翻箱机、输送小车等辅助设 备相连接而形成循序线;浇注工序可以由人工采用行车吊包浇注,也可配备浇注机;冷却是指铁型浇注后, 铁水由液体变为固态再降温到开箱温度的过程,是铁型在输送辊道上等待、行走,直到输送至开箱机的过程。

根据产品工艺特点,生产线的布置方式、设备结构将有所差异。比如,对于低牌号 QT400、QT450 或 者每箱铁水量较大的产品,需要较长的冷却时间,所以生产线布置需有足够的冷却段;根据每小时的浇注 箱数,需要有相应的浇注段、冷却段;某些产品因凝固冷却后“抱住”铁型,使铸件很难与铁型分开,需要 采用特定的出铸件机将铸件脱离铁型;对于砂芯较多的产品,需设置足够的下芯工位,另外砂芯的制作不 是在生产线上完成,而是由另外的射芯机来完成,再运输至下芯工位,因此,生产线还需要考虑转运砂芯 的物流通道。

铁型覆砂生产线还未能实现全自动化,造型(模具清理)、覆砂质量检查(下芯)、铁型清理检查(辅 助清理)都需要人工来实现。设备的控制有手动、自动和急停模式,并且在各设备上设有手动和自动模式 选项。整线采用 PLC 可编程控制器,由动态模拟屏显示设备工作状态,兼具有故障自诊断功能。PLC 通 过总线模块连接各个电机、传感器、电磁阀等。自动模式下,各工位的铁型位置、设备执行机构的位置及 一些控制信号反馈到程序,由程序内部处理后通过控制继电器、电磁阀和变频器等驱动气缸、油缸和电机 等执行机构动作,从而实现设备的自动运行。设备的运行在程序上实现软连锁,并通过互锁的作用来减少 硬件故障率。各设备之间没有刚性连锁,单个设备的手动模式不影响其他设备的自动运行。

4.2 覆膜砂及废砂处理

覆膜砂是生产线上主要使用的原材料。覆膜砂为成品砂,一般为成品包装的砂袋由人工添加到造型机, 也可配套废砂再生设备,再生后的砂子直接输送至造型机。覆膜砂使用后形成废砂,在生产线上有多处废砂输出的地方,收集的方法有两种:(1)放置集砂斗定期吊运;(2)采用皮带输送,输送至废砂集中点 集中处理。废砂可以给覆膜砂生产厂家回收再生,如果废砂产量大的可以引进废砂再生设备自行处理。

4.3 铸件输送设备

铸件从生产线上取出时温度较高(600 ℃左右),需要转移至铸件清理工位,根据产品特点,有几种 方式可供选择:(1)装入铸件框。由行车或者叉车将铸件框运走;(2)采用悬链输送。由人工将铸件挂 于悬链上,由悬链输送至清理打磨工位;(3)鳞板或者平板输送。从生产线输出至鳞板机或者平板小车, 由鳞板机或者平板小车输送至铸件清理工位,同时在输送过程中起到铸件冷却的效果。

4.4 环保设备

覆膜砂因受热而挥发和裂解出大量的 NH3(氨气) 和 VOCs(包括甲醛、酚类等有机挥发物),对 人类的呼吸道黏膜有比较强的刺激作用。在铁型覆砂生产线上污染物的排放主要集中在造型、开箱清理、 浇注工位。虽然铁型覆砂工艺覆砂层很薄(覆膜砂用量少),产生的废气量也较少,但是鉴于目前国家环 保治理要求的提高,各地方政府均对企业提出了高标准的环保要求,因此在生产线整体设计阶段就需要从 专业角度统筹考虑,包括除尘管道的合理布局、废气处理工艺方案以及装备设计等。目前,应用较多的废 气处理工艺方法有:喷淋、等离子、UV 光解、活性炭吸附、催化燃烧法等,需要根据各地要求由专业环 保机构进行设计。

4.5 智能化配套

智能工厂近年来迅速发展,企业若要可持续发展壮大并在行业内有竞争优势,就必须建立信息化、智 能化的基础。MES 是面向车间层的生产管理技术与实时信息系统,它是实施企业智能制造战略、实现车间 生产敏捷化的基本技术手段。

生产线数据采集是 MES 系统的基础。铁型覆砂生产线上的数据包括:产品工艺参数、模具状态参数、 设备状态参数、在制产品的状态参数、原材料参数等,主要采取以下三种途径:(1)控制系统 PLC 通过 以太网直接接入工业网络的各个接入点,将数据传入数据中心;(2)智能仪器仪表信息直接读取;(3) 生产线产品信息跟踪采集。MES 系统通过反馈结果来优化生产制造过程的管理业务,生产过程及产品质量 的追溯,包括产品在生产过程中各个环节的时间、技术参数、操作人员等信息。

对于数据采集和控制可以通过设备提供的接口访问,越来越多的智能设备自带的软件接口也为数据的 采集和管理提供了方便。企业为了降低项目实施的风险和费用,可以采用分步实施的策略,随信息化系统 的不断完善逐步增加进入系统的应用模块。

4.6 实例

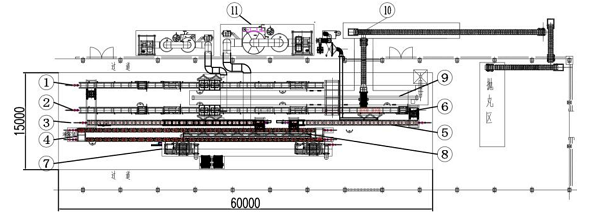

如图 4 为某铸造厂铁型覆砂生产线项目平面布置图,生产线占地 60 m×15 m,配备浇注机、除尘系统、 废砂输送、铸件输送等设备。生产线由两段造型合箱段、存储段、浇注段、冷却段、开箱清理段构成,生 产效率为 30 型/小时。生产线上产生的废砂由皮带输送机汇集到废砂库集中处理;铸件经鳞板输送,在鳞 板上冷却后进入抛丸区。

1-造型合箱段 2-造型合箱段 3-合箱存储段 4-浇注段 5-冷却段 6-开箱清理段 7-浇注机 8-除尘管 9-废砂输送 10-铸件输送 11-废气处理装置

图 4 生产线布置图 Fig.4 Production line layout

5 结语

铁型覆砂铸造工艺和装备的建设是一项非标定制的过程。企业需要从产品工艺入手,结合投资规模等 情况来确定设计方案,只有明确自身需求,才能使项目实施得更加成功。

参考文献

[1] 黄列群.铁型覆砂铸造及其应用[J].机电工程,1999(3):55-58.

[2] 夏小江.铁型覆砂铸造球墨铸铁件缩松缩孔的防止[J].铸造,2020,69(2) :187-190.

[3] 张军,文宏,郑言彪,等.铸态 QT700-10 球墨铸铁的研制[J].现代铸铁,2020(6):11-13.

[4] 夏小江, 黄列群, 潘东杰, 等.国内铁型覆砂铸造应用的概况[J].现代铸铁, 2017(6):35-38.

Production Process Elements and Equipment Planning of Sand-faced Metal Mould Casting

XIA Xiaojiang

( Zhejiang Institute of Mechanical & Electrical Engineering Co., Ltd., Hangzhou 310051, Zhejiang China)

Abstract:In order to provide a more clear idea for enterprises in the planning of sand-faced metal mould casting project. This paper expounds the planning process and contents of the project in detail, and propose: Enterprises need to start with product process analysis, determine the overall dimension of the iron mold according to the sand-faced metal mould casting process of the product, then the production line scheme is designed according to the capacity planning and its own situation, and selectively supporting equippers, for example, coated sand and waste sand treatment equipment, casting conveying equipment, environmental protection equipment, intelligent facilities, etc.

Key words: sand-faced metal mould casting; equipment; planning

作者简介:夏小江(1982-),男,高级工程师,硕士,主要从事铸造工艺与装备的研究及应用工作。

本文转载自第十八届中国铸造协会年会论文

- 上一篇:汽车桥壳铁型覆砂铸造

- 下一篇:铁型覆砂铸造球墨铸铁件缩松缩孔的防止